Certificazione ASME NPT

27 Jan 2026

ATB Group è presente sul mercato dei contenitori speciali (cask) per il trasporto e lo stoccaggio dei combustibili esausti radioattivi in uscita dalle centrali nucleari. Un business che secondo le previsioni sarà in forte espansione per i prossimi 25-30 anni, come conseguenza delle attività di “decommissioning” (smantellamento) di numerosi impianti prossimi al fine vita o in chiusura per scelta dei Governi.

Nei primi anni Settanta l’azienda bresciana è stata scelta dalle più importanti compagnie di settore come partner per la progettazione e la costruzione di componenti destinati agli impianti nucleari e ai centri di ricerca in Europa e Stati Uniti. Dal 2009, quando in Italia si stanno ponendo le basi per l’applicazione del programma nazionale nucleare, ATB Group è in grado di offrire l’intera gamma dei prodotti NPT certified: reattori, pressurizzatori e il set di pressure vessels che vanno a comporre la nuclear island.

Siamo a disposizione per fornirvi tutte le informazioni di cui potreste aver bisogno.

ContattaciATB Group ha lavorato in collaborazione con Orano TN per lo sviluppo e la produzione di una nuova generazione di Dry Cask Storage per combustibile nucleare, fabbricati con materiali e tecnologie innovative, tra cui un conduttore termico in rame con eccellenti proprietà di trasferimento del calore.

Oggi ATB Group può offrire al mercato i seguenti prodotti:

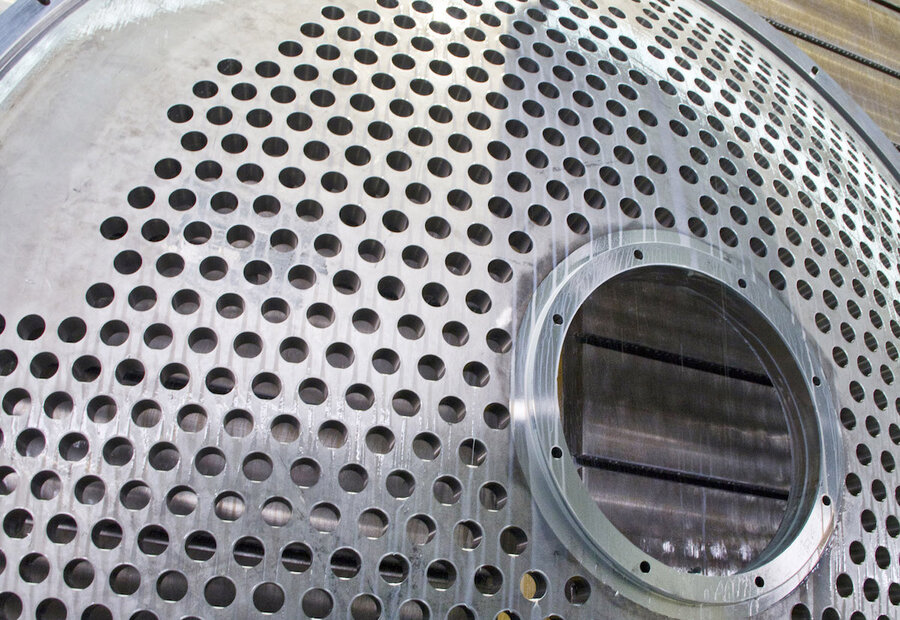

Appartenente alla nuova generazione di apparecchiature per l'industria nucleare che saranno utilizzate nei decenni a venire, il cask è un contenitore metallico blindato adatto al trasporto di combustibile nucleare NF (Nuclear Fuel) e combustibile esausto dell'industria nucleare.

Dimensioni: il cask ha una lunghezza di circa 6 metri con un diametro di circa 2,5 metri.

Peso: il peso del cask completo delle chiusure è di circa 100 tonnellate.

Composizione: è sostanzialmente composto da un corpo cavo e da due chiusure, coperchio primario e coperchio secondario.

Materiali: la struttura principale è realizzata utilizzando forgiati in acciaio con basso contenuto di Cobalto. La struttura esterna è realizzata utilizzando componenti in rame, in alluminio ed in resina.

Fabbricazione: la struttura principale è fabbricata saldando tra loro i forgiati con spessori di parete molto elevati. Queste saldature sono realizzate con una tecnica speciale in modo da evitare ogni fenomeno di distorsione del materiale. Al completamento, la struttura saldata viene trattata termicamente per eliminare ogni tensione interna.

Processi speciali: la fabbricazione, il montaggio e la saldatura della struttura esterna in rame è realizzata attraverso un processo di saldature qualificato da ATB. Questa tecnica è di grande rilevanza in considerazione delle peculiarità del materiale, rame con spessori importanti.

Test finali: al termine della fabbricazione, il cask viene collaudato con prove di tenuta che utilizzando Elio come gas di prova. L’utilizzo di questo gas conferma la severità dei criteri di accettabilità richiesti.

Attrezzature: la fabbricazione del cask nucleare richiede disponibilità di attrezzature importanti a partire da ciò che serve per la movimentazione, carriponte superiori alle 100 tonnellate di portata, fino alle macchine utensili, alesatrici e torni a controllo numerico di grossa taglia. Un discorso a parte riguarda la definizione e la qualifica dei processi di saldatura necessari alla fabbricazione per i quali ATB ha una struttura dedicata con un laboratorio dotato di strumentazioni all’avanguardia.

L’attività di produzione della divisione Heavy Equipment di ATB Group per il nucleare è concentrata nell'officina di Roncadelle, in provincia di Brescia.

Lo stabilimento è dotato di un hub nucleare, progettato su misura per la produzione dei contenitori in acciaio utilizzati per lo stoccaggio dei combustibili esausti in uscita dalle centrali nucleari in fase di decommissioning.

L'officina principale di ATB Group di Roncadelle, poco distante dalla città di Brescia, è organizzata in cinque capannoni attrezzati per tutte le attività di fabbricazione in-house.

Il sito ha le seguenti capacità:

Le dimensioni dei nostri cinque capannoni:

Larghezza: da 23 a 25 m; lunghezza: da 127 a 233 m; altezza sotto gancio: 12 m.

Inoltre l’officina di Roncadelle ha a propria disposizione un bunker (6x6x18m) per i test radiografici, dotato di un acceleratore lineare Linatron con queste caratteristiche:

ATB Group Roncadelle (Brescia)

25030 - Roncadelle (BS) Via Industriale 13 -ITALY

TEL. +39 030 25811 - FAX +39 030 2581222

Email:

Grazie a impianti di ultima generazione e un qualificato team di professionisti, ATB Group ha acquisito un ruolo primario sul mercato di reattori, contenitori ad alto spessore e casks per il settore nucleare.

Sono i numeri a spiegare l'importanza delle attività di saldatura in ATB Group:

L'esperienza di saldatura di ATB Group include:

Le nostre officine dispongono di aree sicure e controllate dedicate alla conservazione dei materiali e alla loro preparazione per la produzione. Per esempio, in alcuni casi, è necessario un pre-riscaldamento per eliminare ogni traccia di idrogeno. Tutti i processi di saldatura vengono verificati con una serie di test sui talloni di qualificazione, saldati in presenza del welding-engineer e, se richiesto, degli enti di controllo.

ATB Group, per velocizzare e rendere più flessibile la fabbricazione di nuovi prodotti, punta allo sviluppo tecnologico mettendo in pratica strategie di intervento ben precise:

Il risultato di queste strategie ha permesso alle officine di utilizzare attrezzature avanzate per saldare diverse tipologie di prodotti, di peso e dimensioni elevate. Lo sviluppo è stato gestito internamente in collaborazione con alcuni leader tecnologici internazionali.

Le principali attrezzature sono:

Saldatura

Impianti di trattamento termico

Vengono utilizzati otto forni nelle varie fasi di fabbricazione: formatura dei fondi, pre-piegatura, calandratura ad alta temperatura e trattamenti termici post-saldatura.

Manipolazione:

ATB Group riesce a gestire consegne di apparecchiature che possono raggiungere un peso complessivo di 1.200 tonnellate.

Il gruppo di controllo qualità di ATB Group rispetta tutti gli standard internazionali previsti per il settore:

All’interno dell’officina ATB Group di Roncadelle è stato allestito un laboratorio per test distruttivi e chimici.

In questa struttura vengono verificate le proprietà dei materiali, sottoposti a prove meccaniche, a temperatura ambiente e operativa, e ad analisi chimiche. Il laboratorio provvede autonomamente alla lavorazione e alla preparazione di campioni. Tutte le macchine sono tarate e certificate da SIT, Ente di Taratura Italiano, e da ASME, America Society of Mechanical Engineers, e possono essere impiegate per una serie di test meccanici: prova di trazione, prova d'urto, test di Pelini e prova di durezza. Il reparto per le analisi chimiche si avvale di dispositivi automatici per la preparazione dei campioni e test di corrosione e attacco chimico.

Servendosi di spettrometro e quantometro il laboratorio può effettuare tipi diversi di rilievi:

Le attività di fabbricazione sono supportate anche da tecniche aggiornate di test non distruttivo (NDT): test radiografici con acceleratori lineari e test a ultrasuoni registrabili con tecnologia TOFD e Phased Array.

Per questo l'azienda è dotata di due acceleratori lineari con potenza di ripresa di 6 e 9 MeV idonei per raggi X per uno spessore di un massimo di 400 mm.

I nostri esperti, tutti qualificati in base ai requisiti richiesti di EN-473/ISO 4712, possono eseguire qualsiasi procedura di test a ultrasuoni, convenzionali o ad alta sensibilità, avvalendosi di dispositivi UT e tecniche TOFD e Phased Array.

Connesso alla fabbricazione dei corpi in pressione e dei componenti idromeccanici, ATB Group ha aperto un reparto di lavorazioni meccaniche attrezzato per lavorare, con macchine a controllo numerico, su componenti di peso e dimensioni elevate.

Grazie alla sua esperienza pluridecennale, personale altamente qualificato e impianti di ultima generazione, ATB Group è pronta ad affrontare qualsiasi sfida nell’attività di lavorazione meccanica

L'officina di lavorazione si trova a Roncadelle e si caratterizza per le seguenti capacità: 25 m di larghezza, 132 m di lunghezza, 12 m di altezza sotto gancio con capacità di sollevamento fino a 215 tonnellate.

L'officina è dotata delle seguenti macchine utensili:

In stretta relazione con società d'ingegneria, licenziatari di processo e fornitori, ATB Group ha collaborato a programmi di ricerca dedicati alle tecnologie di saldatura e ha costantemente aggiornato le procedure di saldatura in linea con i più recenti requisiti dei materiali.

Riferimenti principali: